Odlewanie jest popularną metodą produkcji stosowaną do produkcji różnorodnych elementów metalowych przy użyciu wielu dostępnych technologii odlewania. Odlewanie piaskowe jest często preferowane ze względu na niski koszt, dużą elastyczność i możliwość wytwarzania części o różnych rozmiarach i kształtach. W ostatnich latach popularność zyskała odmiana odlewania piaskowego, znana jako odlewanie w formie skorupowej lub odlewanie skorupowe, ze względu na doskonałe wykończenie powierzchni i dokładność wymiarową. W tym artykule szczegółowo omówimy proces formowania skorupy.

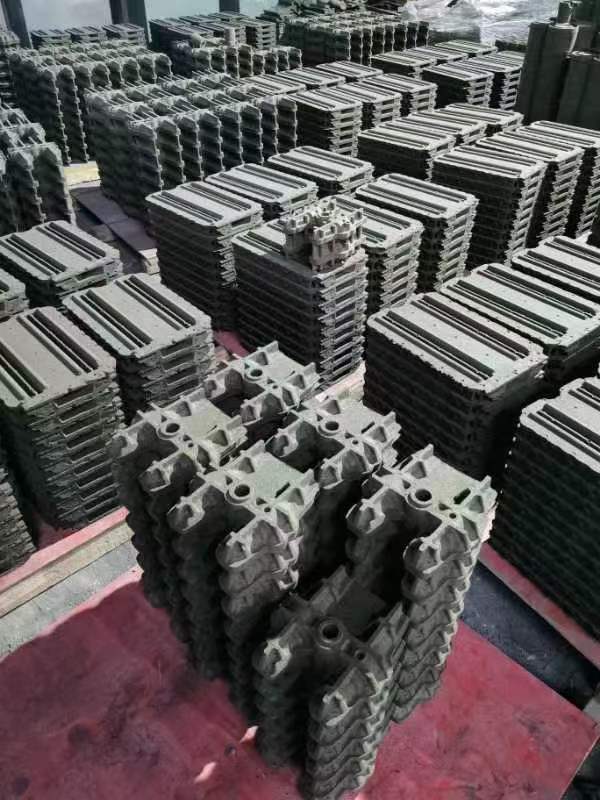

Proces formowania skorupowego polega na użyciu piasku pokrytego żywicą, który jest podgrzewany, aż wokół wzoru utworzy się twarda skorupa. Powłoka usunięta z modelu, pozostawiając wnękę w kształcie pożądanego elementu. Następnie stopiony metal wlewa się do wnęki i pozostawia do zestalenia, tworząc gotową część o dokładnych wymiarach i wysokim wykończeniu powierzchni. Jedną z zalet procesu formowania skorupowego jest to, że można go stosować do odlewania szerokiej gamy metali, w tym stali, żelaza, aluminium i stopów miedzi. Dzięki temu jest to wszechstronna technologia odpowiednia do wytwarzania komponentów dla różnych gałęzi przemysłu, w tym motoryzacyjnego, lotniczego, morskiego i budowlanego. Kolejną zaletą formowania skorupowego jest jego zdolność do wytwarzania części wysokiej jakości z wąskimi tolerancjami.

W procesie formowania skorupowego powstają części o gładszym wykończeniu powierzchni niż w przypadku tradycyjnego odlewania piaskowego. Dzieje się tak dzięki drobniejszemu uziarnieniu piasku powlekanego żywicą używanego do formowania skorupowego, co pozwala na lepsze wypełnienie formy oraz dokładniejsze i spójne wykończenie powierzchni. Ogólnie rzecz biorąc, proces formowania skorupy jest wszechstronną i opłacalną metodą wytwarzania złożonych komponentów metalowych o wysokiej dokładności wymiarowej i jakości powierzchni. Stało się atrakcyjną alternatywą dla tradycyjnych metod odlewania piaskowego ze względu na możliwość odlewania różnych metali i wytwarzania elementów o różnych kształtach i rozmiarach.

Czas publikacji: 23 marca 2023 r