Куюу колдо болгон көптөгөн куюу технологияларынын ар кандай металл компоненттерин өндүрүү үчүн колдонулган популярдуу өндүрүш ыкмасы. Кум куюу көбүнчө анын арзан баасына, жогорку ийкемдүүлүгүнө жана ар кандай өлчөмдөгү жана формадагы бөлүктөрдү чыгарууга жөндөмдүүлүгүнө байланыштуу артыкчылыкка ээ. Кум куюунун кабыкчасы же кабык куюу деп аталган варианты акыркы жылдарда беттин эң сонун жасалгасы жана өлчөмдүү тактыгынан улам популярдуулукка ээ болду. Бул макалада биз кабык калыптандыруу жараянын майда-чүйдөсүнө чейин талкуулайбыз.

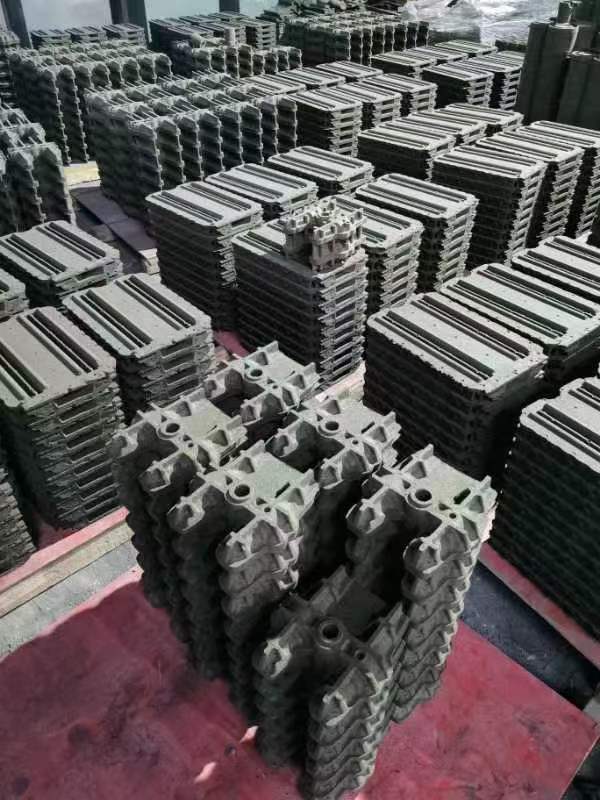

Кабыкты калыптоо процесси чайыр менен капталган кумду колдонууну камтыйт, ал үлгүнүн айланасында катуу кабык пайда болгонго чейин ысытылат. Капкак моделден алынып, керектүү компоненттин формасында көңдөй калтырат. Андан кийин эриген металл көңдөйгө куюлат жана так өлчөмдөрү жана жогорку бети бар даяр бөлүкчө түзүлүп, катууланууга жол берилет. Снарядды калыпка салуу процессинин артыкчылыктарынын бири анын ар кандай металлдарды, анын ичинде болот, темир, алюминий жана жез эритмелерин куюу үчүн колдонулушу мүмкүн. Бул аны ар кандай өнөр жай, анын ичинде автомобиль, аэрокосмостук, деңиз жана курулуш үчүн компоненттерди жасоого ылайыктуу универсалдуу технология кылат. Кабелди калыптандыруунун дагы бир артыкчылыгы - бул катуу толеранттуулук менен жогорку сапаттагы тетиктерди чыгаруу жөндөмдүүлүгү.

Кабелди калыптандыруу процесси салттуу кум куюуга караганда жылмакай бети бар тетиктерди чыгарат. Бул кабыкты калыптоо үчүн колдонулган чайыр менен капталган кумдун майда дан өлчөмүнө байланыштуу, бул калыпты жакшыраак толтурууга жана беттин так жана ырааттуу болушуна мүмкүндүк берет. Жалпысынан, кабык түзүү жараяны жогорку өлчөмдүү тактык жана бетинин сапаты менен татаал металл компоненттерин өндүрүү үчүн ар тараптуу жана экономикалык жактан натыйжалуу ыкмасы болуп саналат. Ал ар түрдүү металлдарды куюп, ар кандай формадагы жана өлчөмдөгү компоненттерди чыгарууга жөндөмдүүлүгү менен кум куюунун салттуу ыкмаларына жагымдуу альтернатива болуп калды.

Посттун убактысы: 23-март-2023