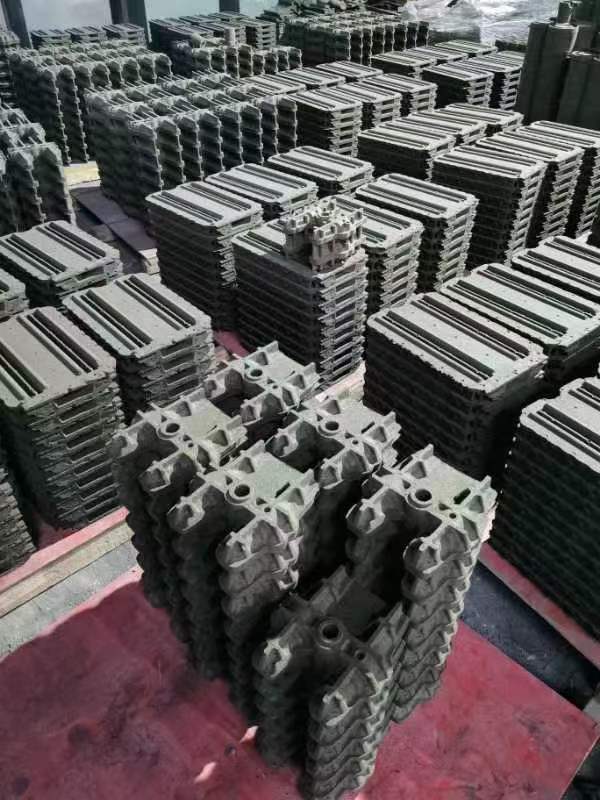

Støbning er en populær fremstillingsmetode, der bruges til at fremstille en række metalkomponenter af de mange tilgængelige støbeteknologier. Sandstøbning foretrækkes ofte på grund af dets lave omkostninger, høje fleksibilitet og evne til at producere dele af forskellige størrelser og former. En variant af sandstøbning kendt som skalform eller skalstøbning er vokset i popularitet i de seneste år på grund af dens fremragende overfladefinish og dimensionelle nøjagtighed. I denne artikel vil vi diskutere skalstøbningsprocessen i detaljer.

Skalstøbningsprocessen involverer brug af sand belagt med harpiks, som opvarmes, indtil der dannes en hård skal omkring mønsteret. Skallen fjernes fra modellen og efterlader et hulrum i form af den ønskede komponent. Det smeltede metal hældes derefter i hulrummet og får lov til at størkne, hvilket skaber en færdig del med nøjagtige dimensioner og en høj overfladefinish. En af fordelene ved skalstøbningsprocessen er, at den kan bruges til at støbe en lang række metaller, herunder stål, jern, aluminium og kobberlegeringer. Dette gør det til en alsidig teknologi, der er velegnet til fremstilling af komponenter til forskellige industrier, herunder bilindustrien, rumfart, marine og byggeri. En anden fordel ved skalstøbning er dens evne til at producere højkvalitetsdele med snævre tolerancer.

Skalstøbningsprocessen giver dele med en glattere overfladefinish end traditionel sandstøbning. Dette skyldes den finere kornstørrelse af det harpiksbelagte sand, der bruges til skalstøbning, hvilket giver mulighed for bedre fyldning af formen og en mere nøjagtig og ensartet overfladefinish. Samlet set er skaldannelsesprocessen en alsidig og omkostningseffektiv metode til fremstilling af komplekse metalkomponenter med høj dimensionsnøjagtighed og overfladekvalitet. Det er blevet et attraktivt alternativ til traditionelle sandstøbemetoder på grund af dets evne til at støbe en række forskellige metaller og producere komponenter i forskellige former og størrelser.

Indlægstid: 23. marts 2023